Ошибки в рациональной ориентации конструкции при проектировании узлов соединений

Введение

Проектирование узлов соединений является одним из ключевых этапов в создании надёжных и долговечных конструкций в различных отраслях машиностроения, строительства и промышленного производства. Рациональная ориентация конструкции на этом этапе позволяет избежать избыточного расхода материалов, повысить технологичность изготовления и упростить монтаж. Тем не менее, ошибки при выборе и реализации рациональной ориентации узлов соединений часто приводят к ухудшению эксплуатационных характеристик и даже к отказам всего изделия.

В данной статье рассматриваются основные ошибки, возникающие при рациональной ориентации конструкции узлов соединений, их причины и последствия. Разбор подобных нюансов поможет инженерам и проектировщикам повысить качество проектирования и избежать типичных проблем на стадиях производства и эксплуатации.

Понятие рациональной ориентации конструкции узлов соединений

Рациональная ориентация конструкции узла соединения подразумевает оптимальное положение элементов и деталей относительно друг друга и внешних силовых воздействий. Она направлена на минимизацию напряжений, эффективное распределение нагрузок и обеспечение технологичности производства.

Правильный выбор ориентации позволяет достичь следующих целей:

- уменьшение концентраций напряжений, предупреждение возникновения трещин;

- обеспечение удобства монтажа и технического обслуживания;

- оптимизация затрат на материалы и обработку;

- повышение надежности и долговечности узла соединения.

Влияние рациональной ориентации на эксплуатационные характеристики

Если конструкция узла соединения ориентирована рационально, он выдерживает нагрузочные воздействия с минимальными деформациями, что снижает вероятность возникновения усталостных повреждений и иных видов разрушения. Рациональный выбор ориентации способствует также равномерному распределению нагрузки, что является важным при работе узлов в агрессивных условиях эксплуатации.

Ошибочная ориентация может провоцировать локальные напряжения, которые вредят не только узлу, но и всей конструкции, снижая её ресурс и надежность.

Основные ошибки при проектировании узлов соединений

В процессе проектирования узлов соединений нередко появляются типичные ошибки, связанные с ориентацией элементов, не учитывающей реальные условия эксплуатации и технологические ограничения. Их можно условно разделить на несколько групп в зависимости от природы допущенных просчётов.

Осознание этих недостатков позволяет систематизировать работу конструкторов и внедрять комплексные меры по их предотвращению.

Ошибка 1: Неправильный учёт направления нагрузок

Одной из самых распространённых ошибок является несоответствие ориентации конструктивных элементов реальному направлению и характеру нагрузок. Проектировщики иногда игнорируют динамические, циклические или комбинированные воздействия, ориентируя соединения под статические нагрузки, что приводит к появлению областей с высокими концентрациями напряжений.

В результате узлы подвержены ускоренному износу, деформациям и разрушениям, что негативно сказывается на надёжности и безопасности всей конструкции.

Ошибка 2: Игнорирование технологических ограничений

Ошибкой является также проектирование узлов соединений, не учитывающее возможности и ограничения производственных процессов. Например, усложнённая ориентация сварных швов, болтов или заклёпок, которая затрудняет технологию изготовления или снижает качество соединения.

Это приводит к повышенным затратам на производство, необходимости доработок, что негативно влияет на себестоимость и сроки изготовления изделия.

Ошибка 3: Недооценка влияния монтажных условий

Проектирование без учёта реальных условий монтажа приводит к тому, что узлы соединений сложно или невозможно правильно собрать на площадке. Это порождает необходимость применения нестандартного и дорогостоящего оборудования, увеличивает время и трудозатраты.

При этом неправильная ориентация элементов может усложнить доступ к крепежным элементам и вызвать перекосы при сборке, снизив посадочные качества узла.

Дополнительные ошибки и организационные просчёты

Помимо технических ошибок, существуют также организационные проблемы, влияющие на рациональность оринетации конструкции.

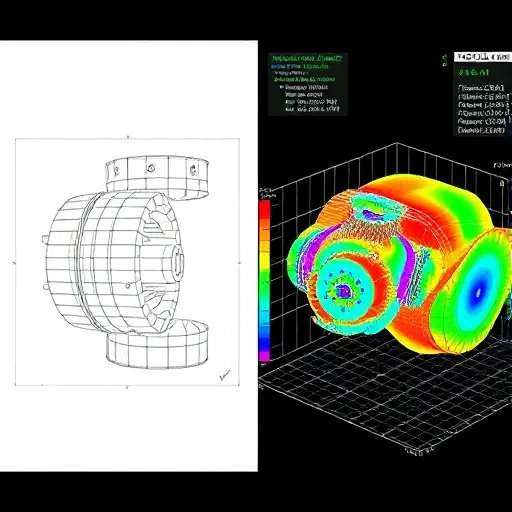

Недостаточный анализ и моделирование

Отсутствие комплексного инженерного анализа узлов соединений и применение устаревших или упрощённых методов расчёта приводит к неправильному выбору ориентации. Современные программные средства, такие как методы конечных элементов, позволяют выявить критические места и оптимизировать конструкцию, однако ими нередко пренебрегают из-за дефицита времени или опыта.

Отсутствие междисциплинарного взаимодействия

Ошибка возникает, когда проектирование осуществляется без должного взаимодействия между инженерами-конструкторами, технологами, монтажниками и другими специалистами. Недостаточный обмен информацией приводит к неполным учётам требований разных этапов жизненного цикла изделия.

В итоге проектировочная ориентация узла оказывается неудовлетворительной с технологической, производственной или эксплуатационной точек зрения.

Методы предотвращения ошибок при рациональной ориентации конструкций узлов

Для минимизации ошибок необходимо внедрять системный подход и использовать современные методы проектирования и контроля качества. Рассмотрим ключевые направления повышения эффективности проектирования узлов соединений.

Комплексный инженерный анализ нагрузки и геометрии

Применение численных методов расчёта (МКЭ, аналитические модели), особенно на стадии эскизного и технического проектирования, помогает выявить оптимальные направления расположения элементов соединений и исключить высокие концентрации напряжений.

Согласование с производственными и монтажными службами

Обеспечение регулярного взаимодействия с технологами и монтажниками позволяет вовремя корректировать ориентацию узлов с учётом реальных возможностей производства и монтажа, снижая риск возникновения ошибок.

Использование стандартных и проверенных решений

Опираясь на отраслевые стандарты и опыт типовых решений, проектировщики сокращают время на разработку и минимизируют вероятность ошибок, обеспечивая соблюдение всех необходимых нормативов и требований.

Внедрение системы контроля и верификации проекта

Проведение проверок на каждом этапе проектирования, включая моделирование, испытания прототипов и ревизию документации, способствует выявлению и своевременному устранению несоответствий рациональной ориентации.

Таблица: Сравнительный анализ распространенных ошибок и методов их устранения

| Ошибка | Причина | Последствия | Метод устранения |

|---|---|---|---|

| Неправильный учёт нагрузки | Отсутствие качественного расчёта | Усталостные повреждения, разрушения | Компьютерный анализ, моделирование |

| Игнорирование технологических ограничений | Недостаток взаимодействия с технологами | Повышенные затраты, дефекты изготовления | Согласование с производством |

| Неучёт монтажных условий | Отсутствие оценки условий сборки | Трудности при монтажных работах | Включение монтажников в проектный процесс |

| Недостаточный анализ узла | Упрощённые методики расчёта | Неоптимальная ориентация | Внедрение МКЭ, прототипирование |

Заключение

Рациональная ориентация конструкции узлов соединений является критическим фактором, определяющим надёжность, технологичность и долговечность изделий. Типичные ошибки при проектировании возникают из-за недостаточного анализа нагрузки, неучёта технологических и монтажных особенностей, а также недостатка междисциплинарного взаимодействия.

Для повышения качества проектирования необходимо системно подходить к выбору ориентации, используя современные методы инженерного анализа, согласование с производственными службами и активное участие всех заинтересованных специалистов. Комплексный подход позволяет минимизировать ошибки, оптимизировать затратные статьи и обеспечить эксплуатационную надёжность конструкции в долгосрочной перспективе.

Какие основные ошибки возникают при выборе рациональной ориентации конструкции в узлах соединений?

Часто встречающиеся ошибки включают неправильное направление несущих элементов, что приводит к неравномерному распределению нагрузок, использование стандартных решений без учета специфики проекта и недостаточный анализ напряженно-деформированного состояния узлов. В результате такие ошибки могут вызывать преждевременный износ, деформации или даже разрушение конструкции.

Как повлияет неправильная ориентация узла на долговечность и эксплуатационные характеристики конструкции?

Нерациональная ориентация узла может привести к концентрации напряжений в определенных зонах и возникновению критических деформаций, что снижает ресурс материалов и увеличивает риск возникновения трещин. Это негативно сказывается на безопасности и долговечности всей конструкции, а также повышает затраты на ремонт и обслуживание.

Какие методы и инструменты помогают выявить ошибки в ориентации узлов на этапе проектирования?

Для выявления ошибок рекомендуется использовать современные методики моделирования, такие как конечные элементы (FEM), а также проводить аналитический расчет с учетом всех нагрузок и особенностей конструкции. Важным инструментом является 3D-моделирование, позволяющее визуализировать взаимодействие элементов и выявлять потенциальные проблемные зоны.

Как можно оптимизировать проект узла соединения для повышения рациональности ориентации конструкции?

Оптимизация начинается с тщательного анализа действующих нагрузок и условий эксплуатации. Следует выбирать направление элементов по максимальному восприятию силы, использовать универсальные и проверенные решения, а также предусматривать возможность компенсации деформаций. Важно также учитывать технологические аспекты изготовления и монтажа узлов для обеспечения их надежности.

Какие рекомендации по проектированию узлов соединений позволяют избежать типичных ошибок ориентации конструкций?

Рекомендуется начинать проектирование с подробного технического задания и анализа требований. Следует применять принцип минимизации количества сварных и сборных соединений в нагруженных зонах, предусматривать равномерное распределение усилий и избегать резких переходов сечений. Регулярное консультирование с опытными инженерами и использование проверенных стандартов значительно снижает риск ошибок.